「どの基板タイプを選べばいいのか分からない」—— これは私が20年間、お客様から最もよく受ける質問の一つです。 標準的なFR-4基板だけでなく、HDI、フレキシブル、リジッドフレックス、メタルコアなど、 特殊な要件に応じた基板タイプが増えてきました。

この記事では、これら4つの特殊基板タイプの特徴、メリット・デメリット、最適な用途を徹底解説します。 私自身が手がけた実際のプロジェクト事例も交えながら、あなたの製品に最適な基板選定をサポートします。

"基板選定で最も重要なのは、製品の最終用途から逆算して考えること。高機能な基板を選べば良いというものではありません。過剰スペックはコスト増につながり、逆に機能不足は製品の信頼性を損ないます。"

20年間で500以上のプロジェクトを手がけた経験から

— Hommer Zhao

創業者・技術専門家4つの特殊基板タイプ概要

まずは各基板タイプの基本的な特徴を簡潔に把握しましょう。詳細は後述しますが、 この概要表で大まかな違いを理解することで、以降の説明がスムーズに理解できます。

| 基板タイプ | 主な特徴 | 代表的用途 | 価格帯 |

|---|---|---|---|

| HDI基板 | マイクロビアによる高密度配線 | スマートフォン、ウェアラブル | 中〜高 |

| フレキシブル基板 | 曲げ・折り畳み可能 | カメラ、医療機器、ウェアラブル | 中 |

| リジッドフレックス | 剛体部と柔軟部の一体化 | 航空宇宙、医療機器、軍事 | 高 |

| メタルコア基板 | 金属芯による高放熱性 | LED照明、電源回路、車載 | 中 |

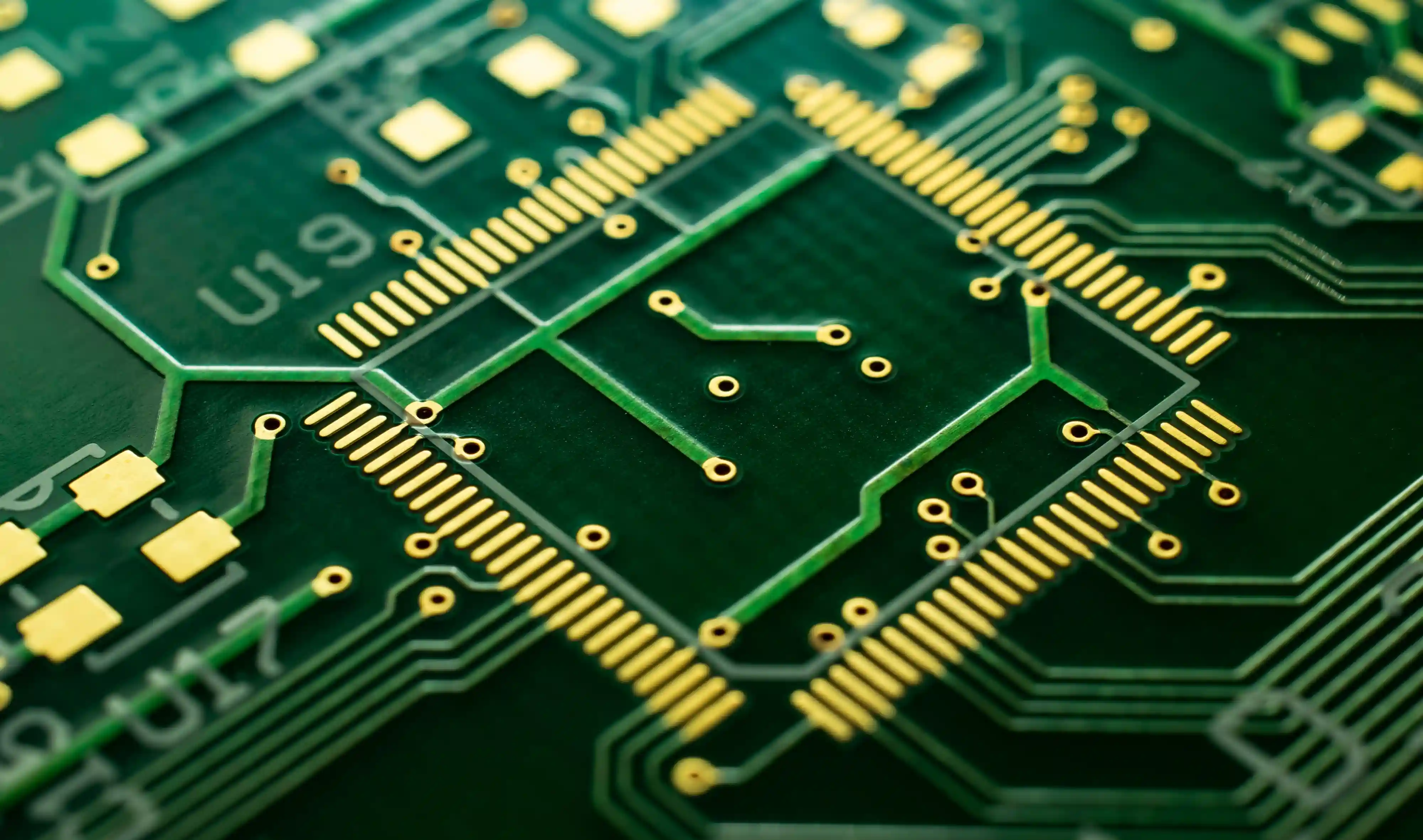

HDI基板(高密度配線基板)

HDI基板のマイクロビア断面構造

HDI基板とは?

HDI(High Density Interconnect)基板は、マイクロビア技術を使って配線密度を大幅に向上させた基板です。 従来の貫通ビア(スルーホール)では直径0.3mm程度が限界でしたが、HDIではレーザー加工により 直径0.1mm以下のマイクロビアを形成できます。

HDI基板の主な特徴

- 高密度配線:L/S(ライン/スペース)50/50μm以下の微細配線が可能

- 小型・軽量化:同等機能を30〜50%小さい基板面積で実現

- 優れた電気特性:配線長短縮による信号品質向上

- 多層化対応:ビルドアップ構造で10層以上も可能

HDI基板の選定ポイント

BGA(Ball Grid Array)パッケージのピッチが0.65mm以下の場合、HDI基板が必要になることが多いです。 0.4mmピッチ以下では、ほぼ必須と考えてください。

HDI基板の用途

スマートフォン、タブレット、ウェアラブルデバイス、高性能コンピューティング機器など、 小型化と高機能化が求められる製品に広く採用されています。 特に5G通信機器では、高周波信号の品質を維持しながら小型化を実現するために不可欠な技術です。

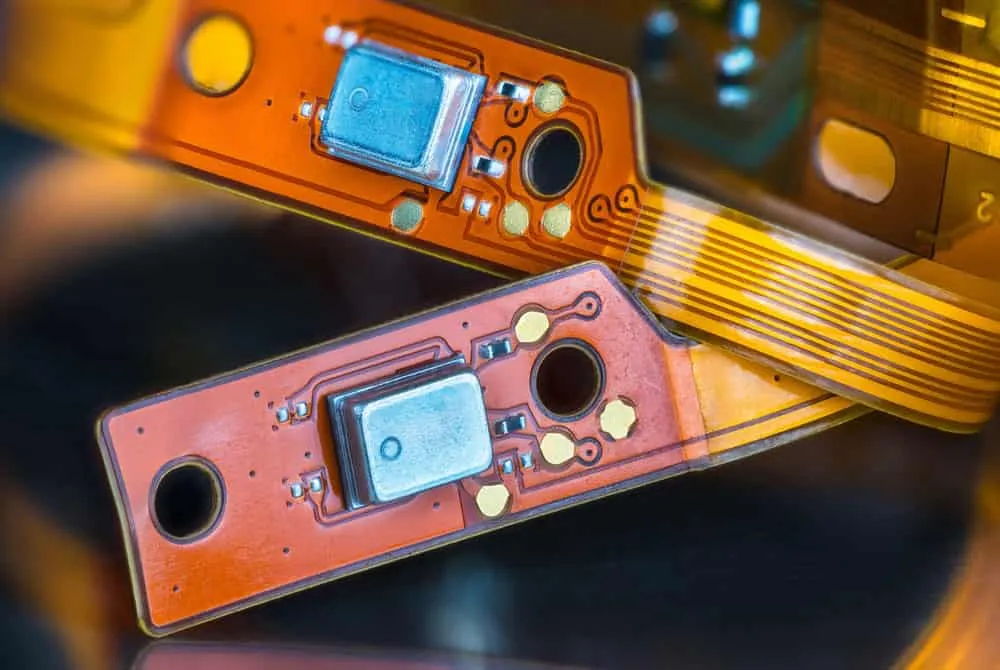

フレキシブル基板(FPC)

フレキシブル基板は繰り返し曲げに対応

フレキシブル基板とは?

フレキシブル基板(FPC: Flexible Printed Circuit)は、ポリイミドなどの柔軟な材料をベースにした基板です。 曲げ、折り畳み、巻き取りが可能で、3次元的な実装や可動部品への対応が求められる製品に最適です。

フレキシブル基板の種類

| 種類 | 曲げ回数 | 用途例 |

|---|---|---|

| 静的フレックス | 1〜数回 | 組立時のみ曲げる用途 |

| 動的フレックス | 数万〜数百万回 | プリンターヘッド、ディスプレイヒンジ |

| 片面フレックス | — | シンプルな配線 |

| 両面・多層フレックス | — | 複雑な回路 |

"フレキシブル基板の設計で最も失敗しやすいのは、曲げ半径の設定です。動的フレックスでは曲げ部分の配線設計が寿命を左右します。必ず試作段階で屈曲試験を行ってください。"

— Hommer Zhao

創業者・技術専門家フレキシブル基板のメリット

- 軽量化:リジッド基板の約1/10の重量

- 省スペース:曲げて収納可能、コネクタ削減

- 信頼性向上:接続点減少による故障リスク低減

- 設計自由度:3次元実装が可能

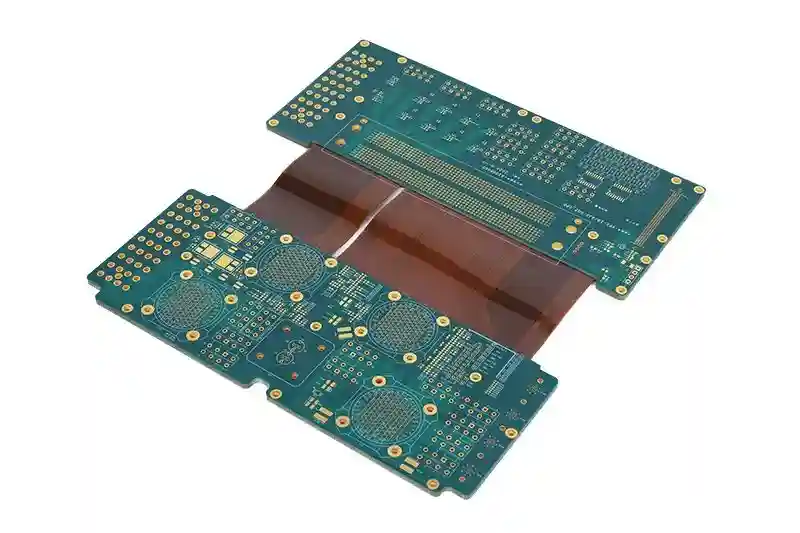

リジッドフレックス基板

リジッドフレックス基板:剛体部とフレックス部の一体構造

リジッドフレックス基板とは?

リジッドフレックス基板は、その名の通り、リジッド(硬い)部分とフレックス(柔軟な)部分を 一体化させた基板です。複数のリジッド基板をフレックス部で接続することで、 コネクタやケーブルを使わずに3次元的な構造を実現できます。

なぜリジッドフレックスを選ぶのか?

「リジッド基板とフレックス基板を別々に作ってコネクタで接続すればいいのでは?」 という質問をよく受けます。確かにその方がイニシャルコストは安くなります。 しかし、以下のケースではリジッドフレックスが圧倒的に有利です:

- 信頼性が最優先:航空宇宙、医療機器、軍事用途

- スペースが極限:ウェアラブル、超小型機器

- 振動・衝撃環境:コネクタ脱落リスクを排除

- 量産規模が大きい:組立工数削減効果が大きい

リジッドフレックスの注意点

設計難易度とコストが高いため、試作段階での検証が特に重要です。 フレックス部の設計変更は製造工程全体に影響するため、DFM(製造性考慮設計)レビューを必ず実施してください。

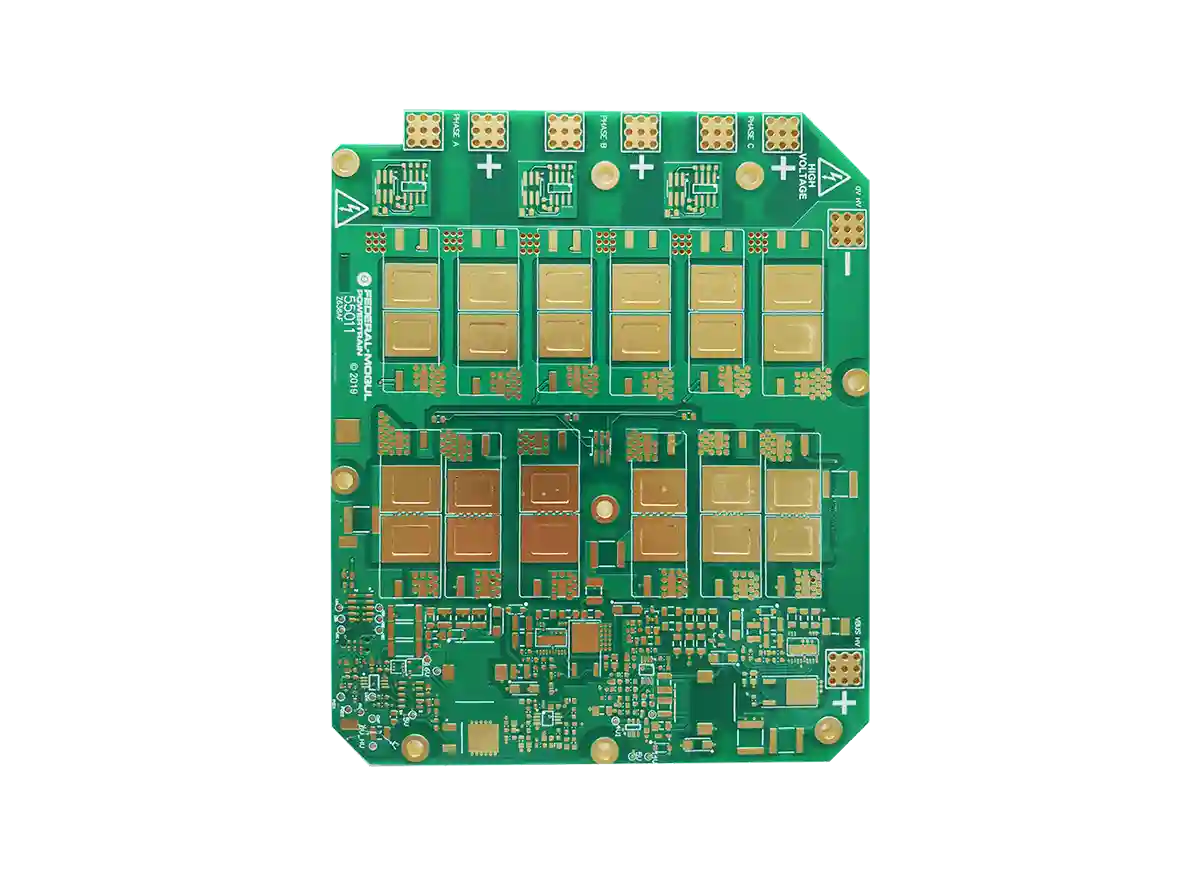

メタルコア基板(MCPCB)

メタルコア基板:アルミニウム芯による優れた放熱性

メタルコア基板とは?

メタルコア基板(MCPCB: Metal Core PCB)は、基板の芯材にアルミニウムや銅などの金属を使用した基板です。 金属の高い熱伝導性を活かして、発熱部品からの熱を効率よく放散させることができます。

メタルコア基板の構造

一般的なメタルコア基板は、金属ベース層、誘電体層、回路層の3層構造です。 誘電体層には熱伝導性の高い特殊な材料を使用し、回路層から金属ベースへの熱移動を促進します。

| 金属ベース | 熱伝導率 | コスト | 用途 |

|---|---|---|---|

| アルミニウム | 約200 W/m·K | 低 | 一般的なLED、電源 |

| 銅 | 約400 W/m·K | 高 | 高発熱部品、パワーエレクトロニクス |

| 鉄合金 | 約50 W/m·K | 低 | コスト優先用途 |

メタルコア基板の用途

- LED照明:高輝度LEDの放熱に最適

- 電源回路:パワートランジスタ、MOSFET

- 車載エレクトロニクス:エンジンルーム内の高温環境

- モーター駆動回路:インバータ、コンバータ

"LED照明案件では、メタルコア基板の選択が製品寿命を大きく左右します。放熱設計を軽視して安価なFR-4で作った結果、1年で故障率が急上昇したという失敗例を何度も見てきました。"

— Hommer Zhao

創業者・技術専門家4種類の基板比較表

各基板タイプの主要特性を一覧で比較します。プロジェクトの要件と照らし合わせて、最適な基板タイプを選定してください。

| 特性 | HDI基板 | フレックス | リジッドフレックス | メタルコア |

|---|---|---|---|---|

| 配線密度 | ◎ 非常に高い | ○ 中程度 | ○ 中程度 | △ 低い |

| 柔軟性 | × なし | ◎ 高い | ○ 部分的 | × なし |

| 放熱性 | △ 標準 | △ 標準 | △ 標準 | ◎ 非常に高い |

| 製造コスト | 高 | 中 | 非常に高い | 中 |

| 設計難易度 | 高 | 中 | 高 | 低 |

| リードタイム | 長い | 標準 | 長い | 標準 |

| 最小ロット | 中 | 小 | 中 | 小 |

用途別選定ガイド

小型化・高密度実装が必要な場合

→ HDI基板を選択

スマートフォン、ウェアラブル、IoTデバイスなど、実装スペースが限られる製品に最適。 BGAパッケージの微細ピッチにも対応可能です。

曲げ・可動部への対応が必要な場合

→ フレキシブル基板またはリジッドフレックス基板を選択

単純な曲げならフレックス、複数の基板を一体化したい場合はリジッドフレックスが適しています。

発熱部品の放熱が必要な場合

→ メタルコア基板を選択

LED、パワー半導体、車載電子機器など、熱管理が重要な製品に必須。 ヒートシンクとの組み合わせでさらなる放熱効果が得られます。

コストと製造リードタイム

基板タイプによってコスト構造とリードタイムが大きく異なります。 プロジェクト計画の際には、これらの要素も考慮に入れてください。

| 基板タイプ | FR-4比コスト | 試作リードタイム | 量産リードタイム |

|---|---|---|---|

| HDI基板 | 2〜5倍 | 2〜3週間 | 3〜4週間 |

| フレキシブル基板 | 1.5〜3倍 | 1〜2週間 | 2〜3週間 |

| リジッドフレックス | 5〜10倍 | 3〜4週間 | 4〜6週間 |

| メタルコア基板 | 1.5〜2倍 | 1〜2週間 | 2〜3週間 |

コスト削減のヒント

量産規模が大きい場合、初期費用は高くても1枚あたりの単価は下がります。 また、標準仕様(標準的な層構成、ビアサイズなど)に近づけることで、 特殊加工費を抑えることができます。詳しくはお問い合わせください。

まとめ

4つの特殊基板タイプについて解説してきました。最後に、選定のポイントを整理します:

- HDI基板:小型化・高密度実装が必須の場合

- フレキシブル基板:曲げ・省スペース・軽量化が必要な場合

- リジッドフレックス基板:高信頼性・省スペース・コネクタレスが必要な場合

- メタルコア基板:高放熱が必要な場合

基板選定は製品の品質、コスト、信頼性に直結する重要な意思決定です。 迷った際は、要件をお聞かせいただければ、最適なソリューションをご提案いたします。 高周波用途の場合はRogers材とFR-4の比較記事も参考にしてください。 また、PCB実装パートナーの選定チェックリストも、サプライヤー選びに役立ちます。

"基板選定で迷ったら、まずは試作で検証することをお勧めします。当社では各種基板の試作に柔軟に対応していますので、お気軽にご相談ください。"

— Hommer Zhao

創業者・技術専門家なぜWellPCBが選ばれるのか?

日本企業様がWellPCBを選ぶ理由

コスト削減

欧州・日本ローカル比

試作品出荷

急ぎの案件も対応

一貫製造

PCB→実装→組立→出荷

差別化ポイント:ISO 9001/IATF 16949認証取得、日本語サポート完備、DFM/DFA技術サポート無料、 中国・フィリピン3拠点の生産能力、500名以上の技術者チーム